教学导入:

学习目标:

1、知道数控机床加工过程及特点;

2、认识数控机床电气控制系统的组成及工作过程、主要性能指标;

3、知道学习本课程的重要性、结合相关就业情况进行教育

学习重点:认知数控机床的加工过程

学习难点:理解数控机床的特点,能够结合典型实例进行分析

思政元素:播放视频数控机床之工业之美,让学生感受现代制造业的魅力,激发学生学习热情。采用课后调研的方式,让学生了解我校或者其他高校本专业的优秀学生成长轨迹,“榜样的力量是无穷的”以此促进他们思考,达到促其成长的目的。

一、数控机床加工过程及特点

数控机床是由普通机床发展而来的,它集机械、液压、气动、伺服驱动、精密测量、电气自动控制、计算机控制和网络通信等技术于一体,是一种高效率、高精度、能保证加工质量、具有一定柔性的生产设备。

1、数控机床加工过程可概括为:

(1)确定零件的加工工艺过程和参数;(2)编制的加工程序;

(3)输入加工程序;(4)数控机床自动进行加工。

2、数控机床特点

(1)能完成复杂型面的加工;(2)提高零件的加工精度和质量;

(3)提高生产效率;(4)具有柔性;(5)减轻劳动强度。

二、数控机床电气控制系统组成及工作过程

1 .组成:数控装置(CNC)、进给伺服系统、主轴伺服系统、机床强电柜系统等组成。

(1)数控装置(CNC) 是控制核心,它能自动对加工程序进行处理,并输出模拟量和开关量信号。其中:模拟量信号送往伺服系统,开关量信号送往机床强电系统。

(2)进给伺服系统 由进给伺服装置和进给伺服电机组成,完成各种进给量控制。

(3)主轴伺服系统 由主轴伺服装置和主轴电机等组成,完成主轴转速、转向控制。

(4)机床强电柜系统和可编程序控制器PLC 机床强电柜系统由交流接触器等各种低压电器组成,直接控制电动机的运行,完成数控机床的加工过程;PLC 由CNC 发出指令后,通过PLC 对机床侧包括强电柜系统进行各种控制。

三、数控机床电气控制系统分类

(一)按运动轨迹分类

1、点位控制系统

刀具沿工件从一个坐标点移动到另一个坐标点。移动过程中不进行任何切削加工。有数控钻床、数控镗床和数控冲床等。

2、直线控制系统

刀具移动的轨迹是一条直线,在移动过程中可进行切削加工。有数控车床、数控铣床等。

3、轮廓控制系统

能同时控制两个或两个以上坐标轴,实现连续控制。有数控车床、数控铣床、有数控切割机床、数控加工中心等。

(二)按伺服系统分类

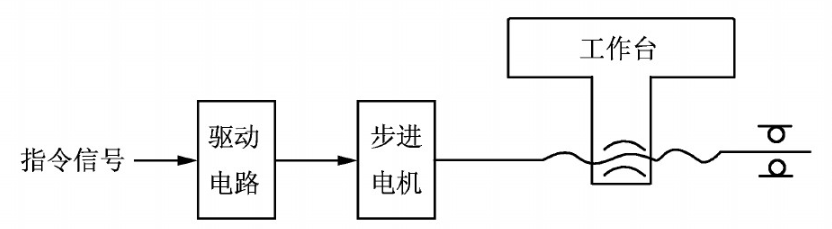

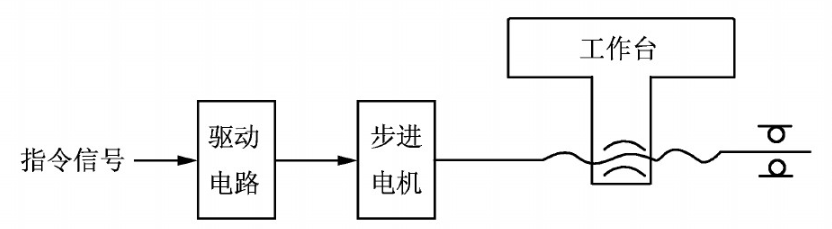

1、开环控制系统

没有检测反馈装置,驱动元件是步进电机。

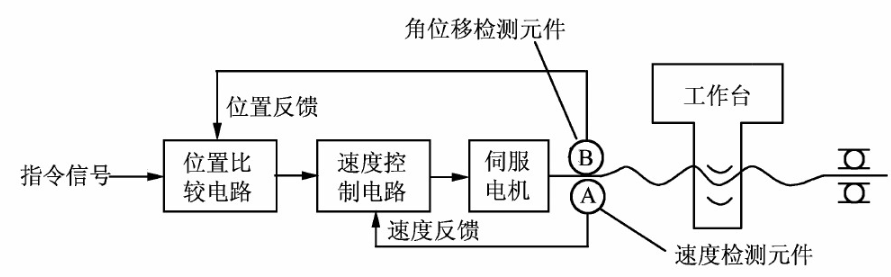

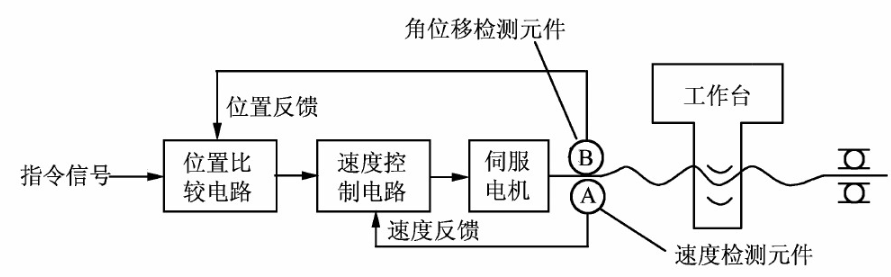

2、半闭环控制系统

有检测反馈装置,检测元件安装在电动机或丝杠轴端,通过角位移的测量来间接测量工作台的位置,驱动元件是交直流伺服电机。

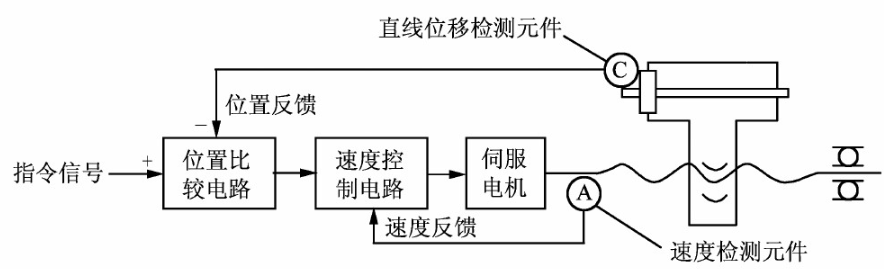

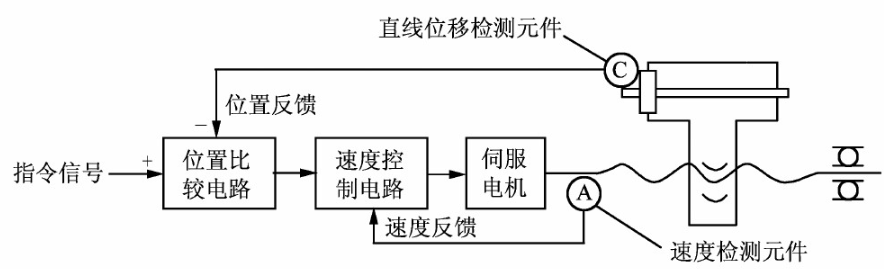

3、闭环控制系统

有检测反馈装置,检测元件安装在工作台上,直接测量工作台的位置与位移,驱动元件是交直流伺服电机。

四、数控机床电气控制系统主要性能指标及要求

(一)数控机床的运动性能指标

1.数控机床的可控轴数和联动轴数

2.主轴转速:目前已普遍达到5000~10000r/min。

3.进给速度

4.坐标行程:指数控机床坐标轴X、Y、Z的行程大小即加工零件的大小。

5.刀库容量和换刀时间:中小型加工中心为16~60把刀具;大型加工中心可达100把刀具。

6.换刀时间

(二)数控机床的精度指标

1.定位精度 2 . 重复定位精度 3 .分辨率