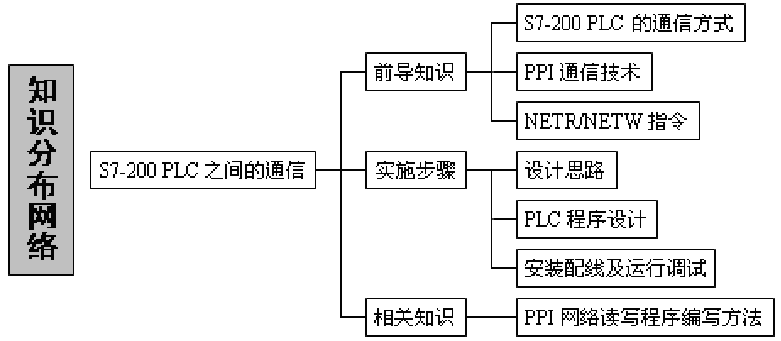

任务5.2 S7-200系列PLC的通信

(1)正确配置PPI通信系统的网络设备及参数。

(2)能正确安装PPI网络设备。

(3)能正确编写PPI通信系统测试程序。

(4)能够对PPI系统进行调试及故障诊断。

(5)能运用S7-200 PLC的PPI网络读写功能,实现3台PLC之间的网络通信。

1.S7-200系列PLC的通信方式

1)PPI通信方式

PPI(Point-to-Point)是一种主-从协议,是S7-200 PLC默认的,也是最基本的通信方式。它通过S7-200 PLC内置的PPI接口(Port 0或Port 1),采用通用RS-485双绞线电缆进行联网,其通信波特率可以是9.6kbps、19.2kbps或187.5kbps。

主站可以是其他PLC(如S7-300/400)、SIMATIC编程器、TD 200文本显示器等。

网络中的所有S7-200 PLC都默认为PPI从站。

2)MPI通信方式

MPI(Multi-Point Interface)可以是主-主协议或主-从协议。如果网络中有S7-300 PLC,则建立主-主连接,因为S7-300 PLC都默认为网络主站;如果设备中有S7-200 PLC,则建立主-从连接,因为S7-200 PLC都默认为网络从站。

S7-200 PLC可以通过内置接口连接到MPI网络上,其通信波特率为19.2kbps或187.5kbps。

3)Profibus通信方式

Profibus协议用于分布式I/O设备(远程I/O)的高速通信。该协议的网络使用RS-485标准双绞线,适合多段、远距离通信,其通信波特率最高可达12Mbps。Profibus网络常有一个主站和几个I/O从站,主站初始化网络并核对网络上的从站设备和配置中的匹配情况。如果网络中有第二个主站,则它只能访问第一个主站的从站。

在S7-200 PLC中,CPU222、CPU224、CPU226都可以通过扩展EM227来支持Profibus总线协议。

4)ProfiNet通信方式

ProfiNet是一种工业以太网通信方式。S7-200系列PLC可以通过以太网模块CP 243-1及CP 243-1 IT接入工业以太网,不仅可以实现与S7-200、S7-300或S7-400系统进行通信,还可以与PC应用程序,通过OPC进行通信。

5)自由口通信方式

自由口通信方式是S7-200 PLC很重要的功能。在自由口通信模式下,S7-200 PLC可以与任何通信协议公开的其他设备和控制器进行通信,也就是说,S7-200 PLC可以由用户自己定义通信协议。

2.PPI通信技术——1)PPI 通信协议

PPI是一种主-从协议,主站和从站在一个令牌环网(Token Ring Network)中。当主站检测到网络上没有堵塞时,将接收令牌,只有拥有令牌的主站才可以向网络上的其他从站发出指令,建立该PPI网络。也就是说,PPI网络只在主站侧编写通信程序就可以了。主站得到令牌后可以向从站发出请求和指令,从站则对主站请求进行响应,从站设备并不启动消息,而是一直等到主站设备发送请求或轮询时才作出响应。

使用PPI可以建立最多包括32个主站的多主站网络,主站靠一个PPI协议管理的共享连接来与从站通信,PPI并不限制与任意一个从站通信的主站数量,但是在一个网络中,主站的个数不能超过32。当网络上不只有一个主站时,令牌传递前首先检测下一个主站的站号,为便于令牌传递,不要将主站的站号设置得过高。当一个新的主站添加到网络中来时,一般将会经过至少2个完整的令牌传递后才会建立网络拓扑,接收令牌。对于PPI网络来说,暂时没有接收令牌的主站同样可以响应其他主站的请求。

2)PPI网络组态形式

(1)PPI网络组态形式:单主站PPI网络通常由带有STEP 7-Micro/WIN的PG/PC或作为主站设备的HMI设备(面板)、作为从站设备的一个或多个S7-200 PLC等组件组成。

(2)多主站PPI网络:可以组态一个包含多个主站设备的PPI网络,这些设备可以作为从站设备与一个或多个S7-200 PLC进行通信。

(3)复杂PPI网络:在复杂PPI网络中,还可以对S7-200 PLC进行编程以进行对等通信。对等通信表示通信伙伴都具有同等权限,既可以提供服务,又可以使用服务。

(4)带有S7-300或S7-400 PLC的PPI网络:可以将S7-300或S7-400 PLC连接至PPI网络,波特率可以达到187.5kbps。

3)PPI网络组件

(1)S7-200 PLC的通信口:S7-200 PLC的PPI网络通信是建立在RS-485网络硬件基础上的,因此其连接属性和需要的网络硬件设备是与其他RS-485网络一致的。S7-200 PLC上的通信口与RS-485兼容的9针D型连接器符合欧洲Profibus标准,其引脚分配如表5-7所示。

(2)Profibus总线连接器及Profibus电缆制作:PPI网络使用Profibus总线连接器,西门子公司提供两种Profibus总线连接器:一种标准Profibus总线连接器[(如图5-13(a)所示]和一种带编程接口的Profibus总线连接器[如图5-13(b)所示]。后者允许在不影响现有网络连接的情况下,再连接一个编程站或者一个HMI设备到网络中。带编程接口的Profibus总线连接器将S7-200 PLC的所有信号(包括电源引脚)传到编程接口。这种连接器对于那些从S7-200 PLC取电源的设备(如TD200)来说尤为有用。

两种连接器都有两组螺钉连接端子,可以用来连接输入连接电缆和输出连接电缆。两种连接器也都有网络偏置和终端匹配的选择开关,如图5-13(c)所示。该开关在ON位置时接通内部的网络偏置和终端电阻,在OFF位置时则断开内部的网络偏置和终端电阻。连接网络两端节点设备的总线连接器应将开关放在ON位置,以减少信号的反射。

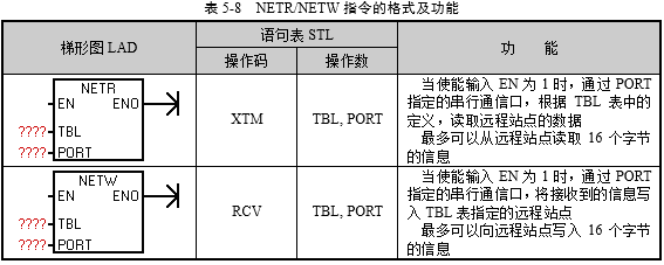

3.NETR/NETW指令

S7-200 PLC之间的PPI网络通信只需要两条简单的指令,是NETR(网络读)和NETW(网络写)指令。网络读/写指令只能由在网络中充当主站的PLC执行,即只有主站需要调用(编写)NETR/NETW指令,可以与其他从站通信,而从站不必做通信编程,只需编程处理数据缓冲区(取用或准备数据)。网络读/写指令的格式及功能如表5-8所示。

1.分析控制要求,确定设计思路

一开机,甲的Q0.0~Q0.7控制的8盏灯在移位寄存器指令的控制下以秒速度依次点亮。

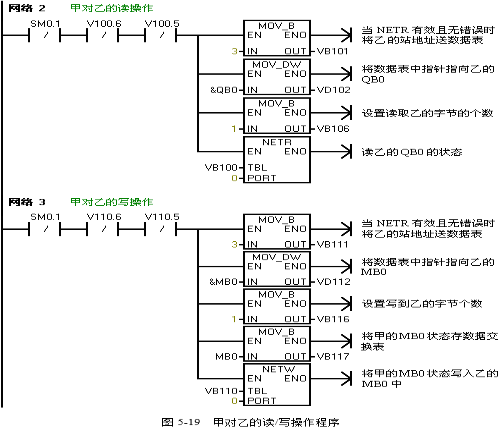

当甲的最后一盏灯被点亮以后,就停止甲的MB0的位移位,并将MB0的状态通过NETW指令写进乙的缓冲区VB110中;这时乙控制的8盏灯通过移位寄存器指令也以秒速度依次点亮。

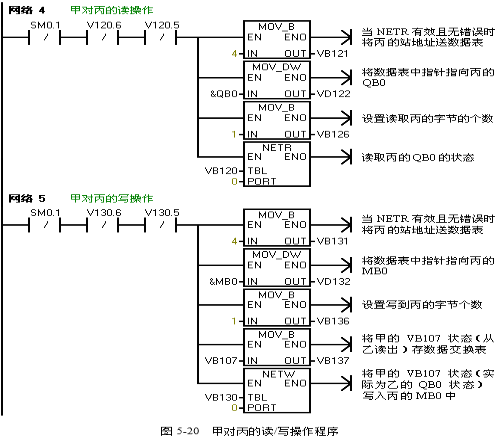

通过NETR指令将乙的Q0.0~Q0.7的状态读进乙的读缓冲区VB100中,然后又通过NETW指令将VB100数据表的内容写进丙的缓冲区VB130中,当乙的最后一盏灯被点亮了以后,丙机的Q0.0~Q0.7控制的灯依次点亮。

通过NETR指令将丙的QB0的状态读进丙的读缓冲区VB120中,当丙的最后一盏灯亮了以后,即V120.7得电,则重新启动甲的Q0.0~Q0.7控制的灯依次点亮。

这样整个网络控制的24盏灯将按顺序依次点亮。

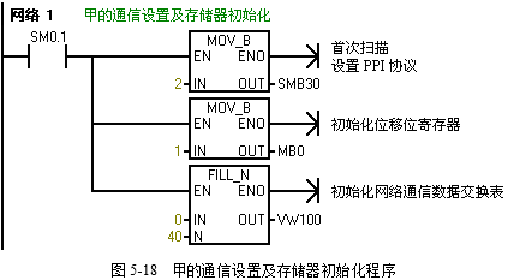

2.程序设计

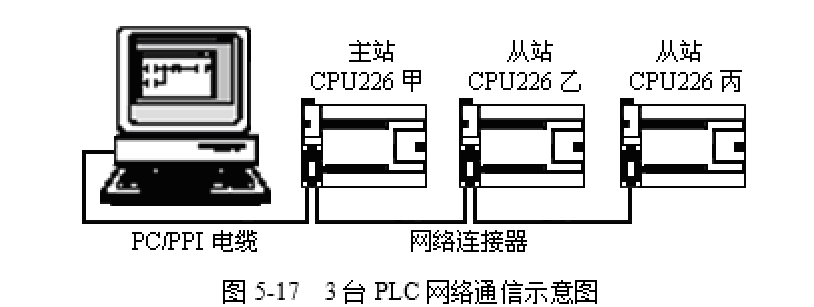

根据甲建立的网络通信数据表,编制甲的控制主程序(包括甲的通信设置及存储器初始化程序如图5-18所示、甲对乙的读/写操作程序如图5-19所示、甲对丙的读/写操作程序如图5-20所示、甲的彩灯移位控制程序如图5-21所示),乙及丙的彩灯移位控制程序如图5-22所示。

3.安装配线

按照图5-17进行配线,完成由3台PLC构成的网络控制系统的接线。

4.运行调试

(1)运行STEP 7-Micro/WIN编程软件在“系统块”中分别将甲乙丙3台PLC的站地址设为2、3、4,并下载到相应的PLC中。

(2)采用网络连接器及PC/PPI电缆,将3台PLC连接起来。通电后在STEP 7 Micro/WIN编程软件的浏览条中单击“通信”图标,打开通信设置界面,双击“通信”窗口右侧的“双击以刷新”图标,编程软件将会显示3台PLC的站地址,如图5-23所示。

(3)双击某一个PLC图标,编程软件将和该PLC建立连接,就可以将它的控制程序进行下载、上传和监视等通信操作。

(4)输入、编译主站甲的控制主程序,将它下载到主站的PLC中,输入、编译两个从站乙和丙的控制主程序,分别将它下载到两个从站的PLC中。

(5)将3台PLC的工作方式开关设置于RUN位置,观察通信效果。