任务2.2 三相异步电动机正、反转控制

任务内容

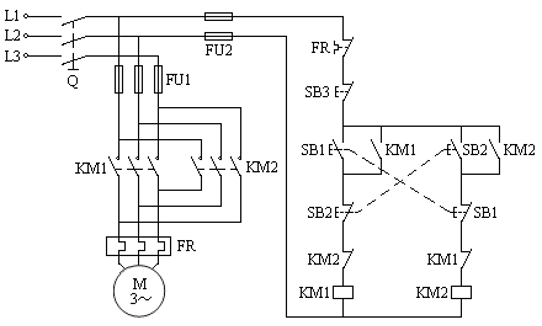

图为采用继电器控制的三相异步电动机正、反转控制电路。其主电路由电源开关Q、熔断器FU1、交流接触器KM1和KM2的常开主触点、热继电器FR的热元件和电动机M构成;控制电路由熔断器FU2、正转启动按钮SB1、反转启动按钮SB2、停止按钮SB3、交流接触器KM1和KM2的常开及常闭辅助触点、热继电器FR的常闭触点和交流接触器KM1和KM2的线圈组成。

设计PLC控制的三相异步电动机正反转控制系统,功能要求如下:

1)当接通三相电源时,电动机M不运转;

2)当按下正转启动按钮SB1后,电动机M连续正转;

3)当按下反转启动按钮SB2后,电动机M连续反转;

4)当按下停止按钮SB3后,电动机M停止运转;

5)电动机具有长期过载保护。

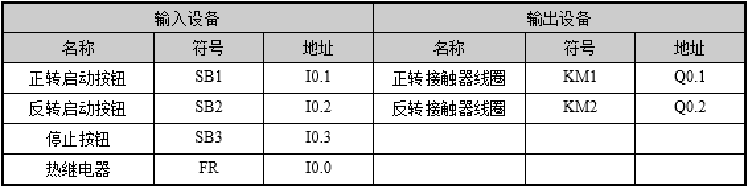

1.分析控制要求,确定输入/输出设备

通过对继电器控制的三相异步电动机正反转电路分析,可以归纳出电路中出现的输入/输出设备:

4个输入设备:正转启动按钮SB1、反转启动按钮SB2、停止按钮SB3和热继电器FR;

2个输出设备:正转接触器KM1、反转接触器KM2。

2.对输入/输出设备进行I/O地址分配

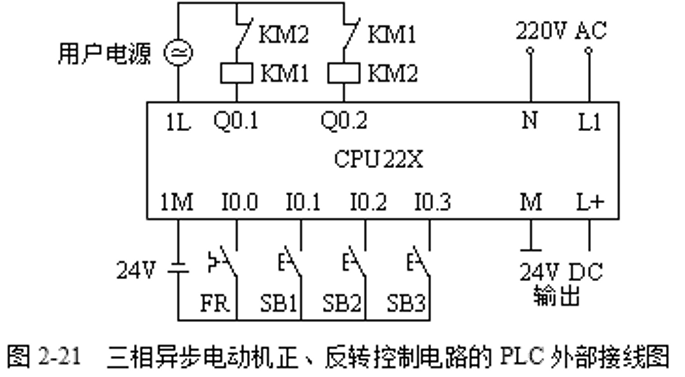

3.绘制PLC外部接线图

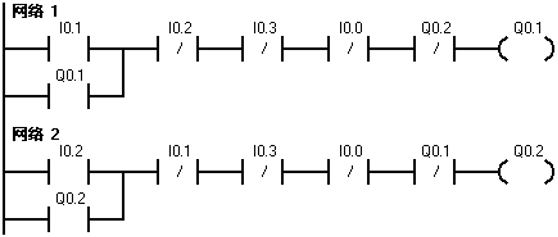

4.PLC程序设计

根据控制电路的要求,设计PLC控制程序如图所示。

5.安装配线

按照PLC外部接线图进行配线,安装方法及要求与继电器电路相同。

6.运行调试

PLC程序设计方法—经验设计法

经验设计也称为试凑法。在PLC发展的初期,沿用了设计继电器电气原理图的设计方法,即在一些典型单元电路(梯形图)的基础上,根据被控对象对控制系统的具体要求,不断地修改和完善梯形图。有时需要多次反复调试和修改梯形图,增加很多辅助触点和中间编程元件,最后才能得到一个较为满意的结果。这种设计方法没有规律可遵循,具有很大的试探性和随意性,最后的结果因人而异。其设计所用时间、设计质量与设计者的经验有很大关系,因此称为经验设计法,一般可用于较简单的梯形图程序设计。