6.2模拟案例

例6.1

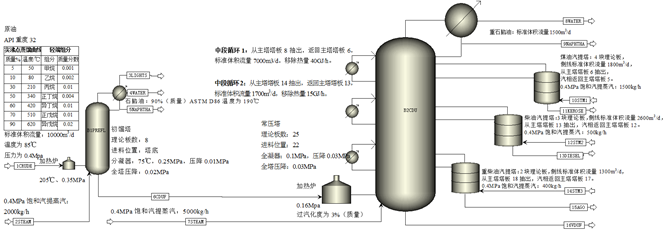

某原油进入初馏塔(B1PREFL)和常压塔(B2CDU)进行精馏。原油(1CRUDE)标准体积流量为10000m3/d,温度为85℃,压力为0.4MPa。经初馏塔加热炉加热,部分汽化后进入初馏塔底部。部分轻组分气体(3LIGHTS)和部分石脑油(5NAPHTHA)从初馏塔顶分出。闪底油(6CDUF)进入常压炉,闪底油在常压炉内部分汽化后,进入常压塔内被分离成如下产品:重石脑油(9NAPHTHA)、煤油(11KEROSE)、柴油(13DIESEL)、重柴油(15AGO)和常底油(16VDUF)。该流程如图6-2所示。

图6-2

已知条件:

原油API重度32,分析数据如下表所示:

| 实沸点蒸馏曲线 | 轻端组分 | ||

| 质量% | 温度/℃ | 组分 | 质量分数 |

| 5 | 50 | 甲烷 | 0.001 |

| 10 | 80 | 乙烷 | 0.002 |

| 30 | 210 | 丙烷 | 0.01 |

| 50 | 340 | 正丁烷 | 0.004 |

| 60 | 420 | 异丁烷 | 0.01 |

| 70 | 510 | 正戊烷 | 0.01 |

| 90 | 620 | 异戊烷 | 0.02 |

初馏塔采用8块理论板,无再沸器,塔顶采用部分冷凝器。冷凝器在75℃、0.25MPa条件下操作。冷凝器压降为0.01MPa,全塔压降为0.02MPa。塔底通2000kg/h的0.4MPa饱和汽提蒸汽。初馏塔加热炉出料温度为205℃、压力为0.35MPa。塔顶石脑油(5NAPHTHA)标准体积流量为2000m3/d。

常压塔25块理论板。加热炉操作压力0.16MPa,进料在炉内过汽化度为3%(质量),加热炉出料进入常压塔第22块板。冷凝器操作压力0.1MPa,压降为0.03MPa,全塔压降为0.03MPa。塔顶重石脑油(9NAPHTHA)标准体积流量约为1500m3/d。常压塔以及煤油、柴油和重柴油汽提塔塔底,分别通入5000kg/h、1500kg/h、500kg/h和400kg/h的0.4MPa饱和蒸汽进行汽提。

三个侧线汽提塔参数如下:

煤油汽提塔:4块理论板,侧线标准体积流量1800m3/d,从主塔塔板6抽出,汽相返回主塔塔板5。

柴油汽提塔:3块理论板,侧线标准体积流量2600m3/d,从主塔塔板13抽出,汽相返回主塔塔板12。

重柴油汽提塔:2块理论板,侧线标准体积流量1300m3/d,从主塔塔板18抽出,汽相返回主塔塔板17。

常压塔有两个中段循环,参数如下:

中段循环1:从主塔塔板8抽出,返回主塔塔板6,标准体积流量7000m3/d,移除热量40GJ/h。

中段循环2:从主塔塔板14抽出,返回主塔塔板13,标准体积流量1700m3/d,移除热量15GJ/h。

产品要求:

通过改变初馏塔塔顶馏出量,使石脑油馏分的ASTM D86温度90%(质量)时为190℃。

通过模拟求出初馏塔塔顶馏出量、加热炉热负荷、全塔温度分布图及各物流的ASTMD86蒸馏曲线。

物性方法选择BK10。