本章通过常减压装置的模拟计算,介绍AspenPlus模型库中Columns选项卡下PetroFrac模型的应用。

PetroFrac是一个严格的石油精馏塔模型,可以模拟由一个主塔与任何数目的中段循环回流、侧线汽提塔以及一个加热炉组成的塔结构。因此,PetroFrac模型可用于模拟石油炼制工业中所有复杂类型的汽-液分离操作,如初馏塔、常压塔、减压塔、催化裂化主分馏塔、延迟焦化主分馏塔、乙烯装置初馏塔和急冷塔组合等。

6.1常减压装置简介

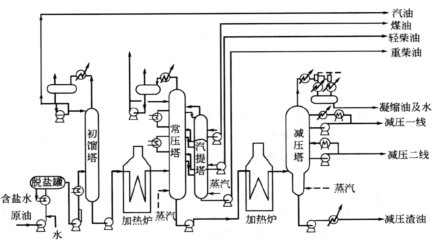

原油是一种液态烃类混合物,其中各组分的沸点和挥发度不同。组分沸点越低,挥发度越大,在汽相中的含量越高,在液相中的含量越低。根据原油的这种性质,可利用常减压精馏把原油分成若干不同沸程的馏分油。常减压装置是最基本的原油加工装置之一,主要包括换热器系统、常压系统和减压系统(图6-1)。

图6-1

常压系统:原油通过换热网络加热到一定温度后,先进初馏塔脱除原油中的轻气体,再进到常压加热炉加热到一定温度,该温度与原油的性质和拔出率有关。一般要求常压炉出口汽化率比常压塔所有侧线产品总量高出一定比例,这个比例即汽化率,一般为2~5%(wt)。

经常压炉加热后的原油,进到常压塔的进料段。常压塔在常压下操作,通过侧线抽出一至四个侧线产品,如汽油、柴油、煤油等。测线进入后续装置进行脱硫等加工处理,得到最终产品。为控制产品干点,抽出的侧线可进入汽提塔中汽提。为提高能量利用效率,常压塔的各产品段可设置中段循环回流。通过抽出塔内液相,与冷原油换热,然后返回塔内。塔底抽出常压重油。为提高拔出率并减少塔底结焦,可在塔底通入一定量蒸汽。

常压精馏仅能分离出沸点较低的馏分,拔出率为25~30%。通过抽出侧线,常压精馏可将原油分为直馏汽油、航空煤油、煤油、轻质油(沸点250~300℃)等馏分。大于350℃的常压渣油由塔底引出,进入减压精馏塔。

减压系统:常压塔底出来的常压渣油,经减压加热炉加热达到一定温度和汽化率后,进到减压塔进料段。减压塔在真空条件(8kPa)下操作,通过侧线抽出一至三个侧线产品。侧线与原油换热,冷却后出装置。为提高能量利用效率,减压塔的各产品段也有中段循环回流抽出,与冷原油换热后返回塔内。为提高拔出率和减少塔底结焦,有的减压塔底也通入一定量的蒸汽。

减压塔顶分离出柴油或燃料油,塔中可采出不同粘度馏分,用以制造润滑油或作裂解原料。减压塔底抽出减压渣油,可作为催化裂化掺炼及制沥青的原料等。