-

1 教学内容

-

2 PPT课件(钢的热处...

-

3 资源

-

4 单元练习

第三章 钢的热处理

第一节 概述

热处理的概念:固态、加热、保温、冷却,组织、性能、改变

热处理工艺曲线:T(温度)—t(时间)曲线

三要素:加热、保温、冷却

热处理的应用:材料改性

钢实际加热和冷却时的相变点

AC1 AC3 Accm

Ar1 Ar3 Arcm

第二节钢的热处理原理

一、钢在加热时的组织转变

组织奥氏体化

1.奥氏体的形成

以T8钢为例:

加热条件: AC1以上

A化过程:形核 ;A晶粒长大

2.奥氏体的晶粒度与控制措施

实际晶粒度

本质晶粒度:本质粗晶粒钢、本质细晶粒钢

3.奥氏体晶粒大小与力学性能的关系

奥氏体晶粒细小、均匀

4.影响奥氏体晶粒大小因素:

化学成分,

加热温度,

保温时间,

原始组织

二、钢在冷却时的组织转变

等温冷却与连续冷却的概念

1.钢的等温冷却转变

共析钢的等温冷却转变曲线

(1)曲线分析

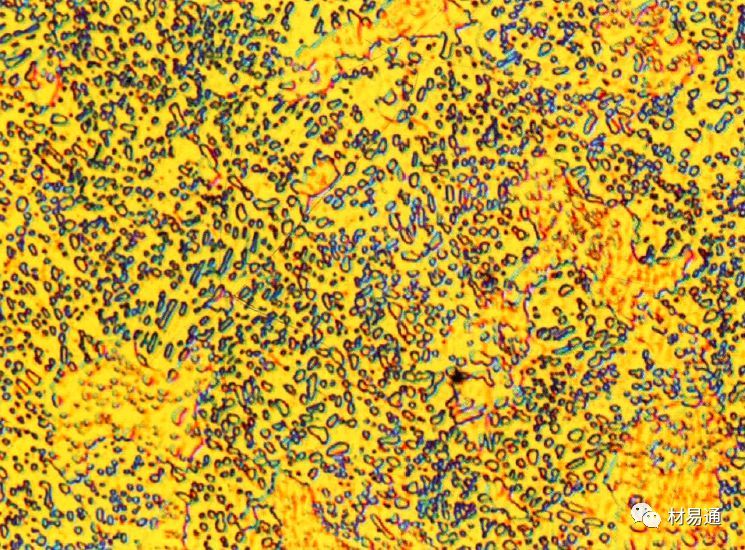

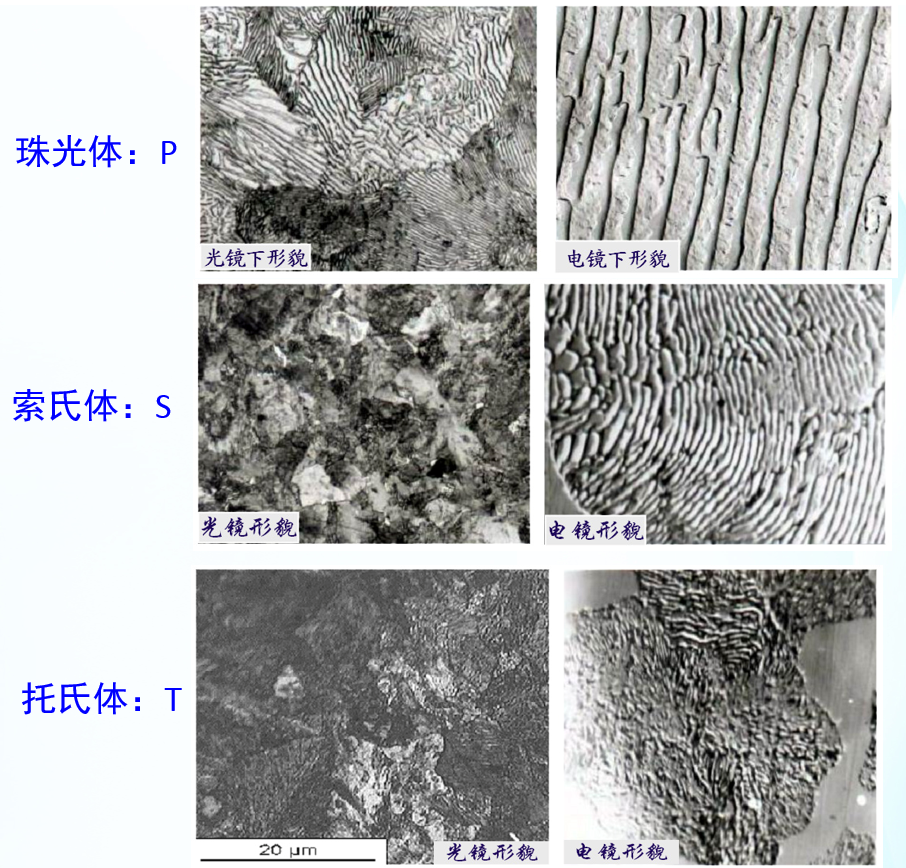

(2)等温转变产物及性

高温转变: P 727~650℃ 160~250HBS

S 727~600℃ 25~30HRC

T 600~550℃ 35~48HRC

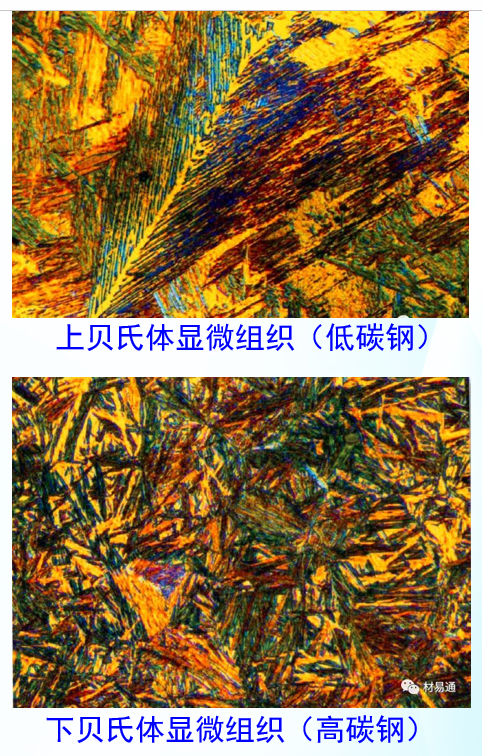

中温转变: B上 50~350℃ 40~48HRC

B下 350~Ms℃ 45~55HRC

(3)影响C曲线的因素:化学成分,奥氏体化条件

亚共析钢和过共析钢等温转变曲线(略)

2.钢的连续冷却转变

(1)用等温转变曲线近似分析连续冷却后产物

以共析钢为例进行分析

炉冷:V1 P 170~220HBS

空冷:V2 S 25~35HRC

油冷:V3 M+T 45~55HRC

水冷:V4 M+A’ 55~65HRC

共析钢和过共析钢的连续转变

(2)马氏体转变

马氏体(M):是碳在 αFe中的过饱和固溶体

特点:不完整性;非扩散型,奥氏体中含碳量就是马氏体的含碳量;体积胀;

形态:板条状(低碳)、针状(高碳)

性能:含碳量增,硬度升

讨论:

1.热处理加热时如何全部奥氏体化? 如何部分奥氏体化?如何获得均匀、细小的奥氏体?

2.等温冷却时温度—组织的对应关系?连续冷却时,冷却速度与组织、性能的关系?

第三节 钢的整体热处理工艺

一、退火

1.完全退火 AC3以上30~50℃加热、保温、缓冷

细化组织 降低硬度 改善塑性 作为亚共析钢的预先热处理

2.球化退火 AC1以上20~30℃加热、保温、缓冷

P球改善组织、降低硬度、为淬火作组织准备、改善切削加工性能。

3.去应力退火 500~600℃加热、保温、缓冷

去除各类内应力,适合于铸、锻、焊、冷冲压、切削加工等件。

二、正火

AC1 或AC 3 以上30~50℃加热、保温、空冷.

细化组织、除二次渗碳体网、提高力学性能、改善低碳钢可切削性能

退火与正火的选择

考虑切削加工性(170~260HBS);从零件结构形状考虑,减小内应力(形状复杂件主要用退火);从经济性考虑,使成本低(正火成本低)。

三、淬火

1.淬火目的:获M或B下组织,强化钢材

2.淬火工艺:

(1)淬火温度 AC1或ACcm以上30~50℃

(2)淬火介质:水及水溶液、油、盐浴和碱浴

(3)淬火方法

a)单介质淬火b)双介质淬火c)马氏体分级淬火d)下贝氏体等温淬火

大型零件淬火:

3.淬透性

淬透性概念:规定条件下,决定钢材淬硬深度和硬度分布的特性

淬透性影响因素:钢的化学成分(主要是合金元素)、奥氏体化温度及保温时间

淬透性的实用意义:选材、制订热处理工艺

四、回火

目的:去除淬火内应力、调整力学性能(提高韧性,降低脆性)、稳定组织和尺寸

1.低温回火(<250℃)

组织:M回;性能58~64HRC; 目的降低内应力和脆性

应用:量具、刃具、模具、滚动轴承、渗碳件

2.中温回火(250~500)

组织:T回 ;性能:40~50HRC;目的提高弹性极限,屈服点;应用弹性元件

3.高温回火(>500℃)

组织:S回性能:25~35HRC具有良好的综合性能

应用:机器受力件 轴、齿轮、连杆......

讨论:“四把火”的工艺方法、应用

第四节 钢的表面淬火与化学热处理

一、表面淬火

表面方法:感应加热 火焰加热 电接触加热

感应加热表面淬火:

原理:电磁感应、集肤效应

工艺:高频淬火、中频淬火、工频淬火

材料:中碳钢(45)、合金调质钢(40Cr)

技术条件:表面50~55HRC

感应表面淬火方法

(1)高频 200kHz~300kHz,表面硬化层0.5~2mm

(2)中频2500Hz~8000Hz, 表面硬化层3~6mm

(3)工频 50Hz, 表面硬化层10~15mm

应用:机床主轴、机床齿轮

2.典型表面淬火件的工艺路线分析:机床齿轮

下料——锻造——正火——机加工(粗、半精)——调质——机加工——表面淬火、低温回火——精磨。

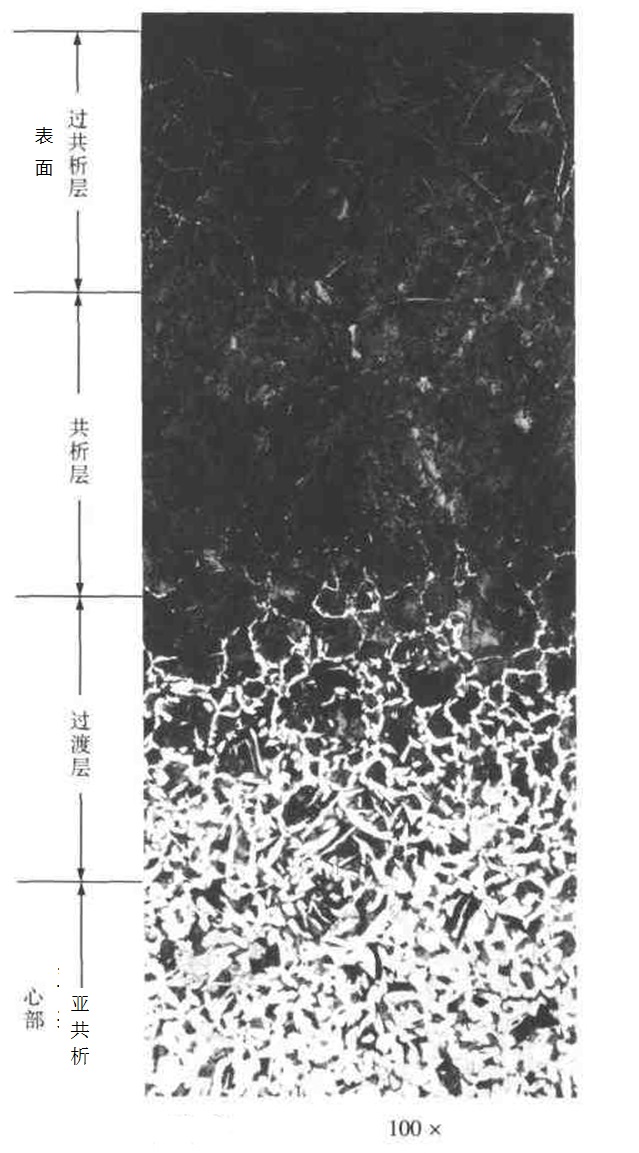

二、钢的化学热处理

1.渗碳

气体渗碳:设备:常用井式气体渗碳炉

工艺:920~930℃ 3~8小时

材料:例 20、20Cr、20CrMnTi等

技术条件:表面含碳量0.85%~1.05%

渗层深度 0.4~1.5mm (一般1.0mm)

渗碳后的热处理:淬火+低温回火 M回+Fe 3 C‖

典型渗碳件的工艺路线:汽车齿轮

下料——锻造——正火——机加工(粗、半精)——渗碳、淬火、低温回火——机加工(精加工)

2.氮化

气体氮化 离子氮化

工艺:渗氮温度一般为500℃~560℃,渗氮时间一般为30~50小时

材料:38CrMoAl

性能特点:950HV~1200HV(相当于65HRC~72HRC)

应用:适宜精密零件,例如磨床主轴、镗床镗杆、精密机床丝杠、内燃机曲轴以及各种精密齿轮和量具等。

典型氮化件的工艺路线:磨床主轴

下料——锻造——正火——机加工(粗加工)——调质——机加工——渗氮——精磨

讨论:比较表面淬火件和渗碳件的组织、性能、经济性、应用。