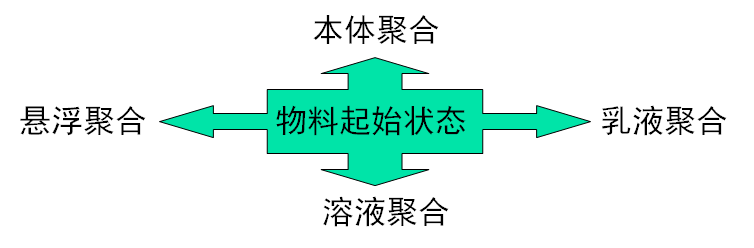

5.1 自由基聚合的聚合实施方法

u本体聚合(BulkPolymerization):单体本身加少量引发剂(甚至不加)的聚合。

u溶液聚合(SolutionPolymerization):单体和引发剂溶于适当溶剂中的聚合。

u悬浮聚合(Suspension Polymerization) :单体以液滴状悬浮于水中的聚合。

u乳液聚合(Emulsion Polymerization):单体在水中分散成乳液状态而进行的聚合。

一、本体聚合(bulk polymerization)

何谓本体聚合:不加其它介质,只有单体本身,在引发剂、热、光等作用下进行的聚合反应。

基本组分:单体,包括气态、液态和固态单体;引发剂,一般为油溶性;助剂,色料、增塑剂、润滑剂等。

聚合场所:本体内

优点:

产物纯净,不存在介质分离问题;尤其适合于制备板材、型材等透明制品;聚合设备简单,可连续或间歇生产。

缺点:

体系粘度,聚合热不易扩散,温度难控制;若散热不良,轻则造成局部过热,分子量分布宽;重则温度失调,引起爆聚。

聚合的关键问题:混合和散热

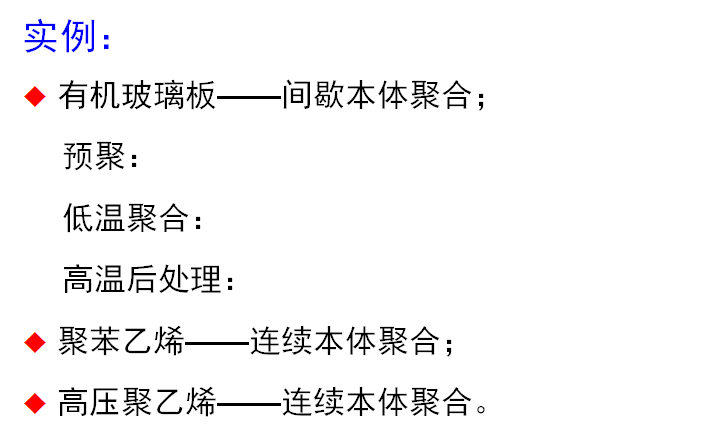

解决办法:分段聚合

第一阶段:预聚,在聚合釜中进行,保持低转化率10~35%,放出一部分聚合热;第二阶段:后聚,进行薄层聚合或在特殊设计的反应器内进行聚合,逐步升温,使聚合完全。

本体聚合实施过程中,不需要加入溶剂,因此对环境污染小,生产成本低。

二、溶液聚合(solution polymerization)

定义:将单体和引发剂溶于适当溶剂中进行的聚合反应。

基本组分:单体、引发剂、溶剂

聚合场所:在溶液内

优点:

散热控温容易,可避免局部过热;体系粘度低,较少凝胶效应,易混合与传热。

缺点:

单体浓度低,使聚合速率慢,设备生产能力及利用率低;易向溶剂链转移,使分子量偏低;溶剂分离回收费用高,设备利用率低。

工业上,溶液聚合多用于聚合物溶液直接使用的场合,如涂料、胶粘剂、浸渍液、合成纤维纺丝液等。丙烯腈、醋酸乙烯酯、丙烯酸酯类。

溶液聚合的关键:溶剂(solvent)的选择。

溶剂对聚合活性的影响:溶剂不直接参加反应,但溶剂导致笼蔽效应使引发效率f降低;溶剂的加入降低了单体浓度[M],使聚合速率Rp降低;链自由基向溶剂链转移的结果使分子量降低。

溶剂对聚合物的溶解性能及凝胶效应的影响:选用良溶剂时,为均相聚合,有可能消除凝胶效应,遵循正常的自由基聚合动力学规律;选用沉淀剂时,则凝胶效应显著,自动加速,分子量增大。

在溶液聚合的实施过程中,要注意溶剂的选择与回收,避免溶剂的挥发与浪费。将“绿水青山就是金山银山”的理念贯彻到聚合物的合成过程中。

以从高分子合成过程中的溶剂选择、反应产物的循环利用等角度出发,将“绿水青山就是金山银山”的重要发展理念和习近平生态文明思想与授课内容有机融合,加强学生生态文明教育,把绿色高分子化学的观念贯穿于教学过程,并且取得较好的教学效果。

三、悬浮聚合(suspension polymerization)

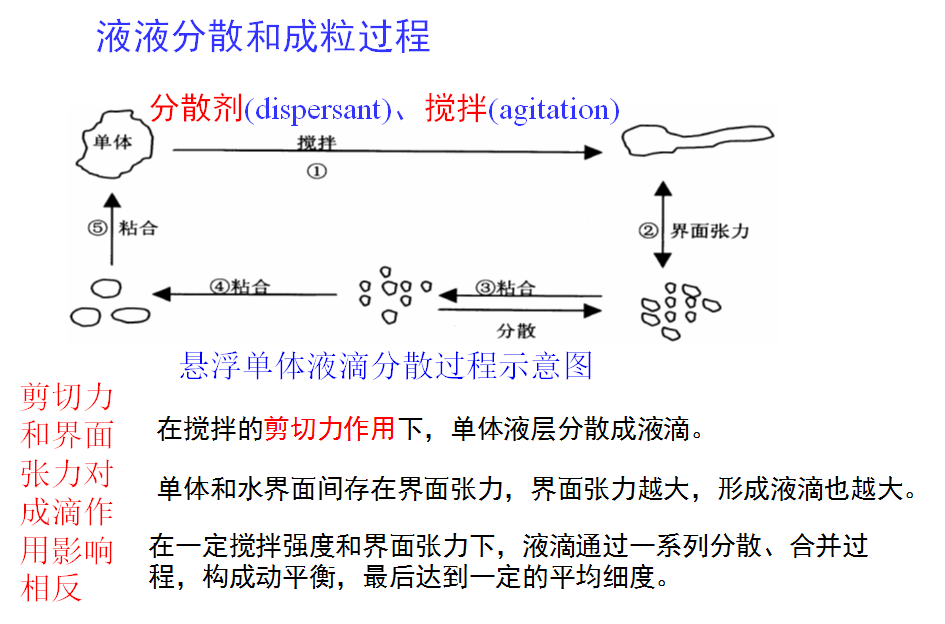

定义:将不溶于水的单体以小液滴状悬浮于水中进行的聚合,这是自由基聚合一种特有的聚合方法。一个小液滴相当于本体聚合的一个单元。

基本组分:单体、引发剂、水、分散剂(dispersant)。

优点:体系粘度低,产品分子量及其分布稳定;分子量高,杂质少;后处理工序简单。

缺点:悬浮聚合一般采用间歇方法聚合。如氯乙烯、苯乙烯。产品中含有少量分散剂残留物,影响性能。

分散剂(dispersant):定义:起分散作用,使液滴稳定的物质。是一类能将油溶性单体分散在水中形成稳定悬浮液的物质。

分散剂的主要类型有两类,分别是水溶性有机高分子,它们吸附在液滴表面,形成保护膜,主要有聚乙烯醇等合成高分子,及纤维素衍生物、明胶等天然高分子及其衍生物;以及不溶于水的无机粉末,它们包围液滴,起机械隔离作用,主要有碳酸镁、滑石粉、高岭土等。