材料的力学性能是指材料在各种载荷(外力)作用下表现出来的抵抗能力,它是机械零件设计和选材的主要依据。

常用的力学性能有:

强度是指材料在外力作用下抵抗变形或断裂的能力。

由于所受载荷的形式不同,金属材料的强度可分为抗拉强度、抗压强度、抗弯强度和抗剪强度等。有些金属材料,如高碳钢、铸铁等,在拉伸试验中没有明显的屈服现象。所以国标中规定,以试样的塑性变形量为试样标距长度的0.2%时的应力作为屈服强度,用 σ0.2 表示。

塑性是指金属材料在载荷作用下,产生塑性变形而不破坏的能力。金属材料的塑性也是通过拉伸试验测得的。常用的塑性指标有伸长率和断面收缩率。

伸长率 :

长试样和短试样的伸长率分别用δ10和δ5表示,习惯上δ10也常写成δ。

断面收缩率 :

硬度是衡量材料软硬程度的指标,它表示材料在外力作用下抵抗变形或破裂的能力。

常用的有:布氏硬度、洛氏硬度和维氏硬度试验方法。

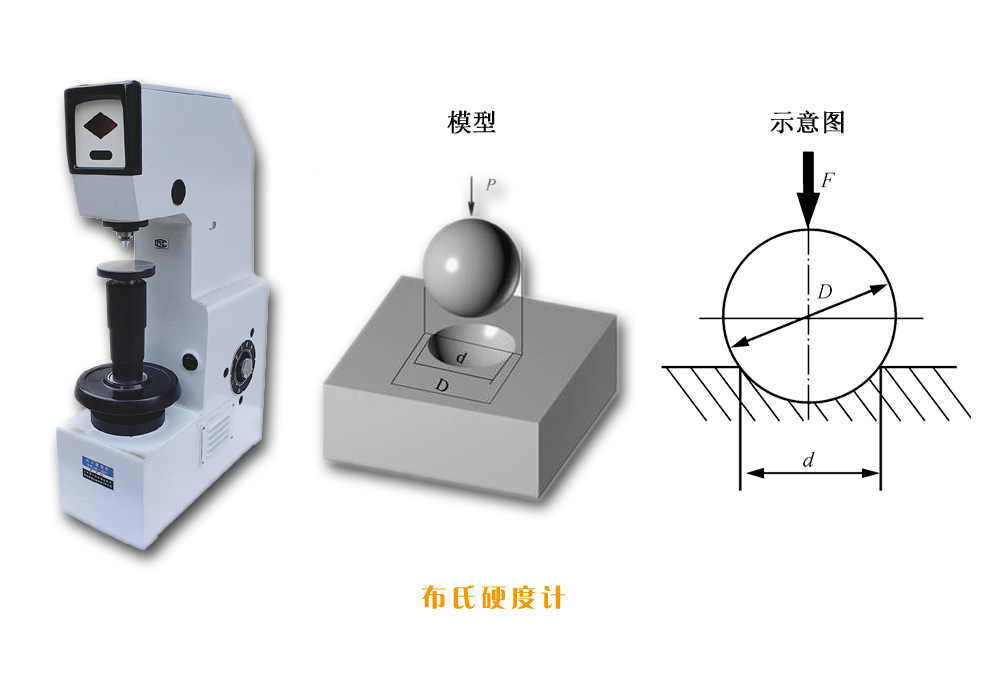

布氏硬度:

♦ 用淬火钢球作压头测得的硬度用符号HBS表示,适合于测量布氏硬度值小于450的材料;

♦ 用硬质合金球作压头测得的硬度用符号HBW表示,适合于测量布氏硬度值450~650的材料。

布氏硬度压痕大,试验结果比较准确。但较大压痕有损试样表面,不宜用于成品件与薄件的硬度测试,而且布氏硬度整个试验过程较麻烦。

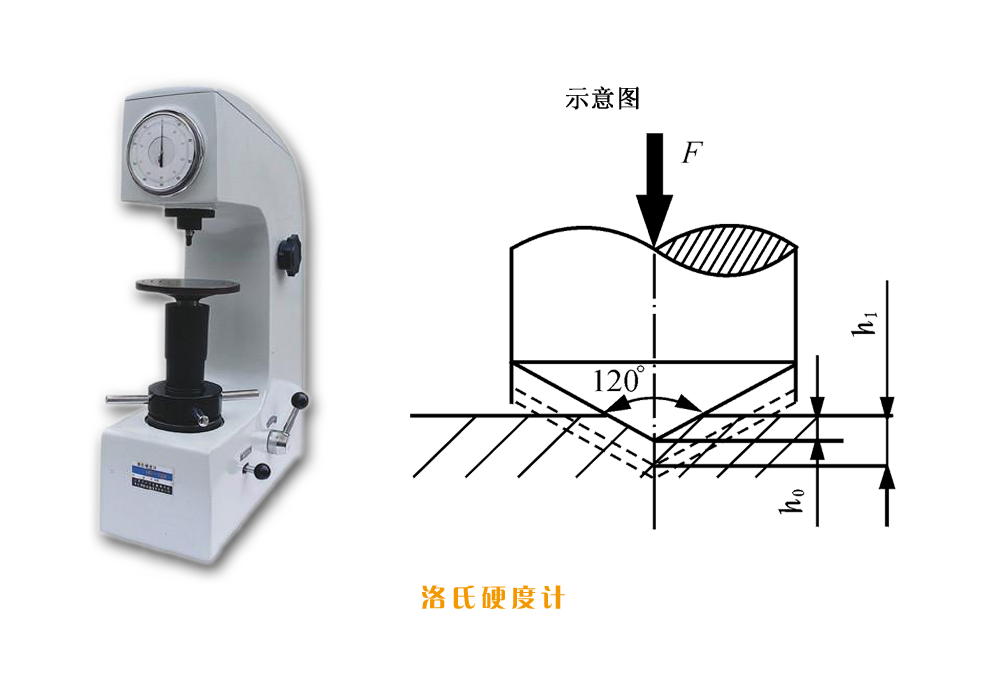

洛氏硬度:

常用的洛氏硬度是HRA、HRB和HRC三种。

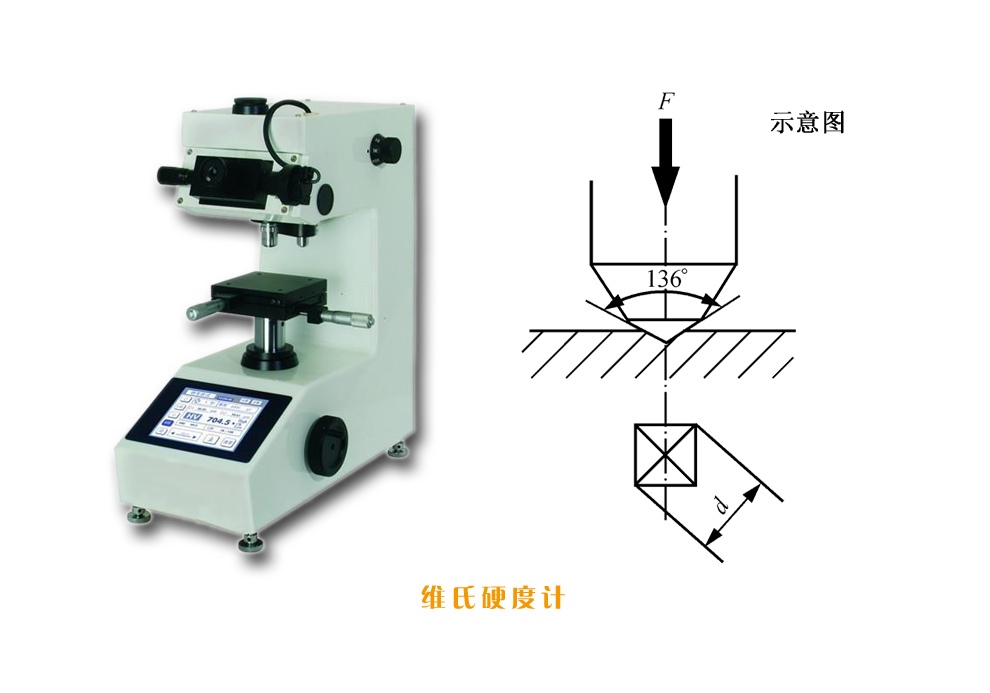

维氏硬度

维氏硬度也是根据压痕单位表面积上的载荷大小来计算硬度值。所不同的是采用相对面夹角为136°的正四棱锥体金刚石作压头。

维氏硬度适用范围宽(5~1000HV),可以测从极软到极硬材料的硬度,尤其适用于极薄工件及表面薄硬层的硬度测量(如化学热处理的渗碳层、渗氮层等),其结果精确可靠。缺点是测量较麻烦,工作效率不如洛氏硬度高。

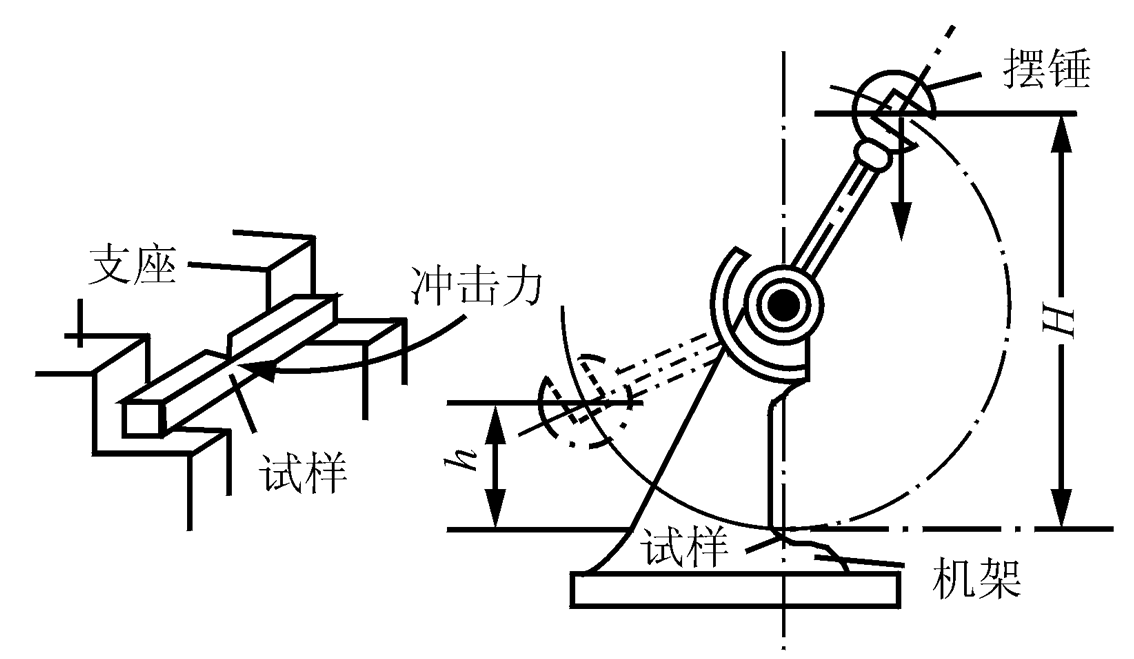

金属材料在冲击载荷作用下抵抗破坏的能力称为冲击韧度。

物理意义

试样在冲断时单位横截面积上所消耗的冲击功AK 为:A k = m g H – m g h (J)

冲击韧性值a k 就是试样缺口处单位截面积上所消耗的冲击功:

aK值越大,表示材料的冲击韧性越好。

应用:

♦ 评价材料冶金质量和锻造及热处理的缺陷(因其对材料中的缺陷比较敏感),与屈服强度结合用于一般零件抗断裂设计。

♦ 低温冲击试验,测量材料的韧脆转变温度TK。T 〉TK为韧性断裂,不希望材料在TK温度以下工作。

aK值一般不直接用于计算,只作参考。因为不同材料的aK值可以是相同的。

材料抵抗内部裂纹失稳扩展的能力称为断裂韧性。

应力场强度因子:

(MN/m3/2)

式中:

Y 是系数

σ 为名义外加应力

α 为裂纹的半长

随σ或α的增加,KI增加,当KI增大到某一定值时,裂纹便失稳扩展,材料发生断裂。这个KI的临界值就是裂纹扩展的阻力,称为断裂韧度。

定义:工程上,指构件或零件在受力时抵抗弹性变形的能力。

计算:等于材料弹性模量E与零构件截面积A的乘积。

☆ 零构件发生过弹性变形的原因是刚度不足

☆ 金属和合金的弹性模量不能通过合金化和热处理、冷变形等方法改变

☆ 提高零构件刚度方法是增加横截面积或改变截面形状

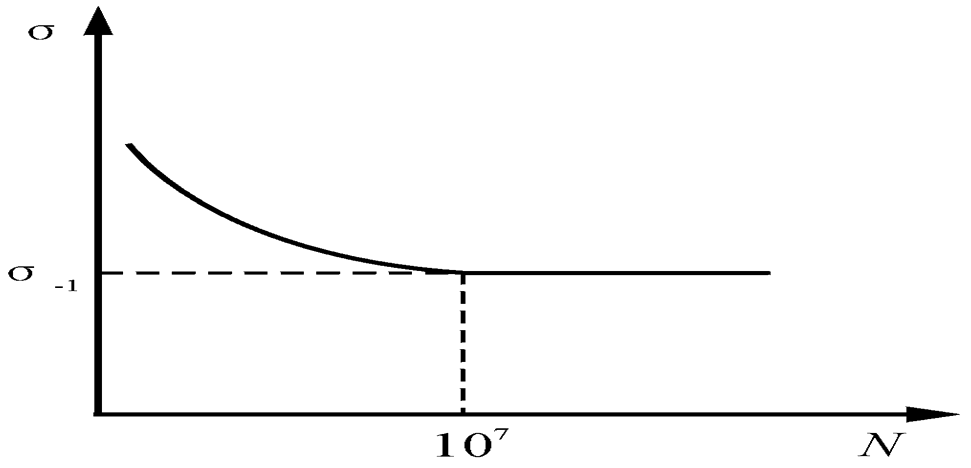

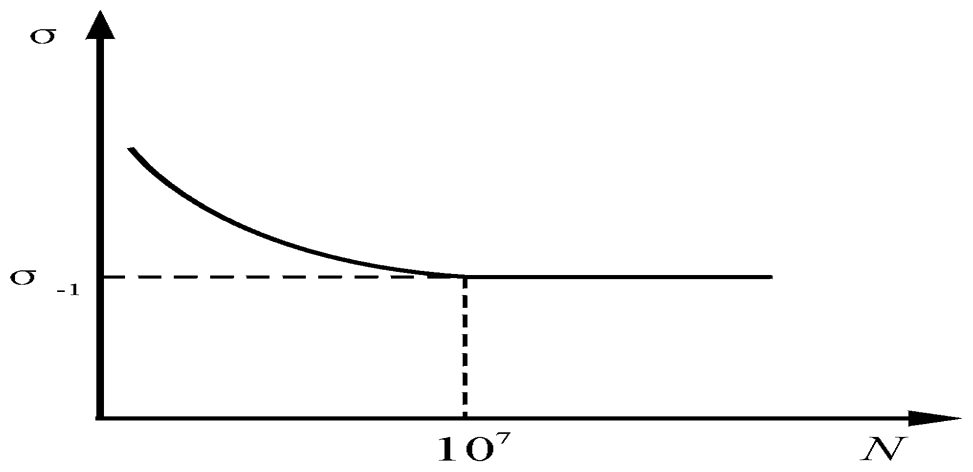

零件在交变应力作用下长时间工作,也会发生断裂,这种现象称为疲劳断裂。

表示材料经无数次交变载荷作用而不致引起断裂的最大应力值。

钢材的循环次数一般取:N = 107

有色金属的循环次数一般取: N = 108

钢材的疲劳强度与抗拉强度之间的关系: σ-1 = (0.45~0.55)σ b