1. 拆焊

•加热焊点

•吸焊点焊锡

•移去电烙铁和吸锡器

•用镊子拆去元器件

吸锡器

2. 元器件引线的成型

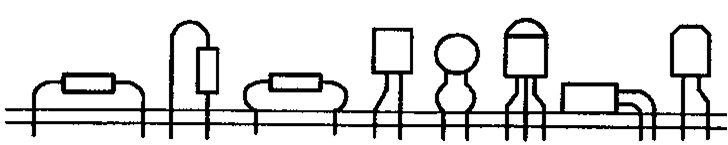

元器件成型大部分需在插装前弯曲成型。弯曲成型的要求取决于元器件本身的封装外形和在印制板上的安装位置。图2.11所示是印制板上的部分元器件成型插装实例。

印制板上的部分元器件成型插装实例

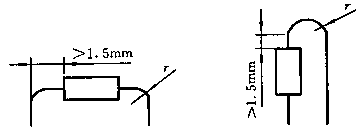

1)元器件引线成型时均不得从根部弯曲。因为根部受力容易折断。一般应离元件根部1.5㎜以上,如下图所示。

2)弯曲一般不要成死角,圆弧半径应大于引线直径的1~2倍。

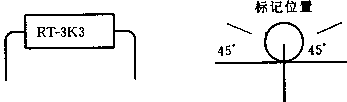

3)引线成型时应尽量将元器件有字符的面向上置于容易观察的位置。

3、元器件的插装

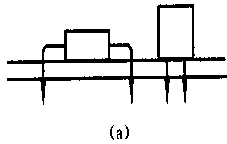

1、贴板插装

优点:稳定性好,插装简单;

缺点:不利于散热,且对某些安装位置不适应。

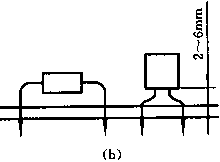

2、悬空插装,

优点:适应范围广,有利散热;

缺点:插装时需控制一定高度以保持壮一致。悬空高度一般取2~6㎜。插装时具体要求应首先保证图纸中安装工艺要求,其次按实际安装位置确定。一般无特殊要求时,只要位置允许,采用贴板插装较为常用。

任务1 多孔板拆焊练习

拆除废旧多孔板上的焊点不少于40个,重新焊接导线不少于10根,要求如下:

(1)用烙铁头加热焊点,待焊点熔化后,用镊子将焊件从焊盘孔中轻轻拔出。对两个焊点的导线或元件,若要保持引脚形状不变,则应反复交替加热两焊点,逐段拔出。

(2)注意加热时间和用力大小,防止焊盘脱落。

(3)焊件取出后,用镊子或锥子疏通焊盘孔,并尽量减少留在焊盘上的焊锡。

(4)注意烙铁头的位置,防止周围焊盘上锡。

(5)对拆下来的导线或元件作必要的修整,去除引脚上多余的焊锡,重新焊接。

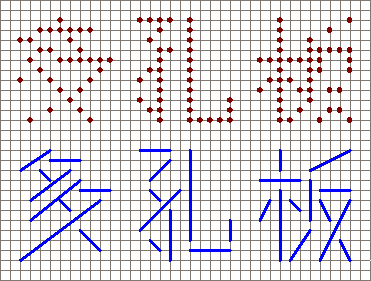

任务2 多孔板镀锡铜丝插焊练习

(1)在多孔板焊接面的上半部分用焊点设计自己的名字,如图左所示。要求:先在图右上用铅笔设计,每个字符之间横向、纵向所占的格数相等,字符与字符的间距相等。注:非常复杂的汉字可适当简化,如 “潘”、“蔡”、“霞”等。

(2)在多孔板元件面的下半部分用线设计自己的名字,并用镀锡铜丝焊接而成,如图左所示。要求:镀锡铜丝要直、帖板安装且不能交叉,一个焊盘只能插一根镀锡铜丝。