实验五 MasterCAM三维曲面加工方法(综合应用 二)

一、实验目的

(1)练习三维加工的刀具路径的定义方法和工作流程。

(2)掌握三维加工的刀具路径定义的主要参数设置。

(3)掌握较复杂三维曲面的刀具路径设计与仿真。

二、实验内容

相机外壳加工练习

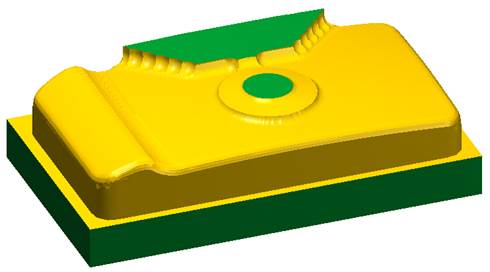

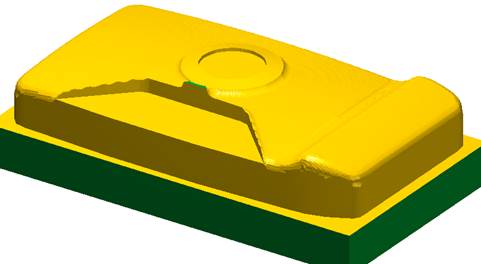

完成如图5-1某型号相机模型细节的仿真加工。

图5-1 某型号相机模型

三、注意事项

1、工件与刀具、刀具路径选择及切削参数设置。

四、实验环境

MasterCAM X或X以上各版本

五、实验步骤

5、镜头加工

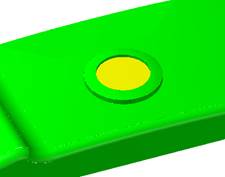

①选择【刀具路径】/【曲面精加工】/【精加工流线加工】,选择如图5-7所示的镜头上边沿为加工面。

图5-7选择流线加工曲面

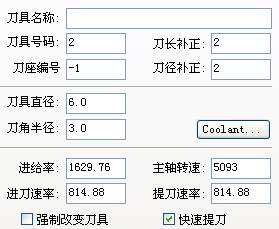

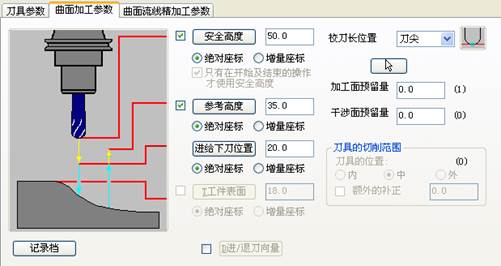

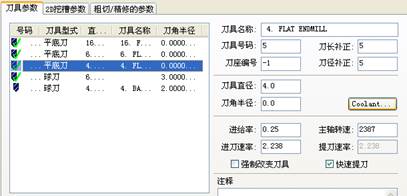

②在【刀具参数】面板中,选择直径为6的球刀,如图5-8设置刀具参数及曲面加工参数;

图5-8 设置刀具及曲面加工参数

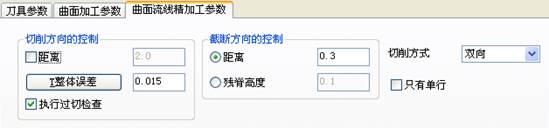

③在【曲面流线精加工参数】面板中,如图5-9设置加工参数并进行仿真,对【整体误差】及【截断方向的控制距离】调整,观察其对仿真结果的影响;

图5-9 设置流线精加工参数并仿真

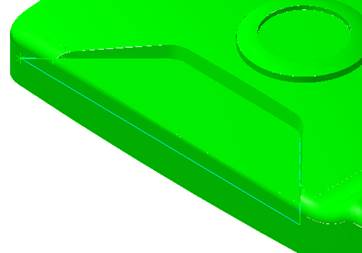

④选择【刀具路径】/【曲面精加工】/【精加工流线加工】,选择如图5-10(a)所示的曲面为加工面,选择如图5-10(b)所示的曲面为干涉面。

(a)加工曲面 (b)干涉曲面

图5-10 选择外形加工曲面

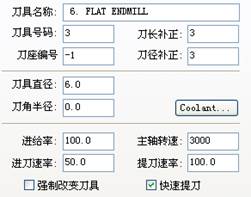

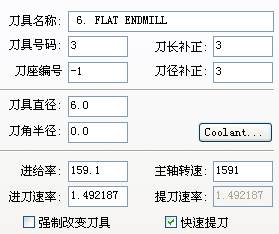

⑤在【刀具参数】面板中,选择直径为6的平底刀,如图5-11设置刀具参数及曲面的各项加工参数,具体数值可参考上步操作,进行仿真;

图5-11 设置镜头精加工参数并仿真

6、挖槽加工

①点击【层别】,打开图层2,显示零件中的轮廓线。

②选择【刀具路径】/【挖槽】,选择梯形轮廓线,如图5-12。

图5-12 选择挖槽加工轮廓线

③在显示的外形对话框中,点击【刀具参数】,选择直径为6mm的平底刀,合理设置加工参数。

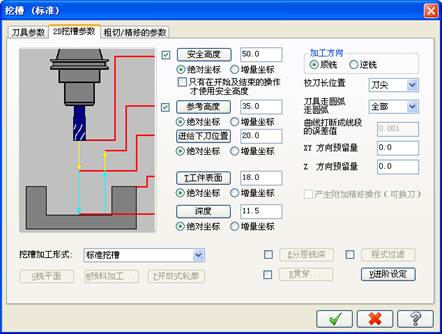

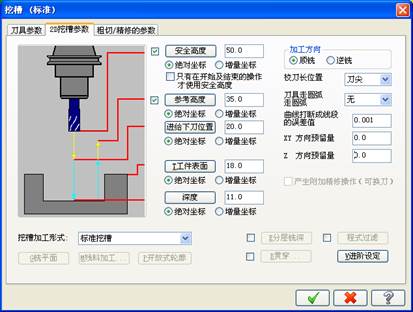

④选择【2D挖槽参数】,如图5-13设置挖槽专用参数,并选择挖槽加工方式为【标准挖槽】,并进行仿真。

图5-13 设置挖槽加工参数

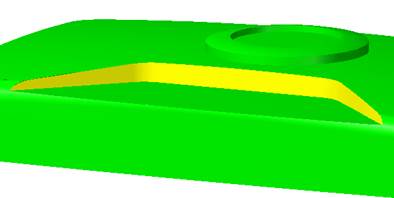

⑤选择【粗切/精修参数】,如图5-14设置粗切及精修参数,并进行仿真。

图5-14 设置粗切/精修加工参数及仿真

7、等高线加工

①选择【刀具路径】/【曲面精加工】/【精加工等高外形加工】,选择加工曲面,如图5-15。

图5-15 选择等高外形加工面

②在显示的等高外形对话框中,点击【刀具参数】,选择直径为6mm的平底刀,合理设置加工参数,如图5-16。

图5-16 选择等高外形加工面

③在【等高外形精加工参数】面板中,对【整体误差】及【Z轴最大进给量】调整,观察其对仿真结果的影响,如图5-17。

图5-17 等高外形加工仿真

8、镜头外轮廓精加工

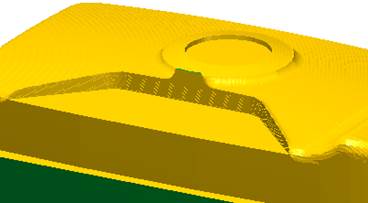

①选择【刀具路径】/【外形铣削】,选择镜头轮廓线,如图5-18。

图5-18 选择镜头轮廓线

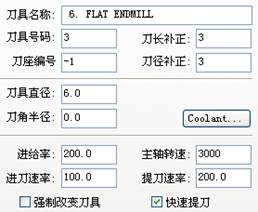

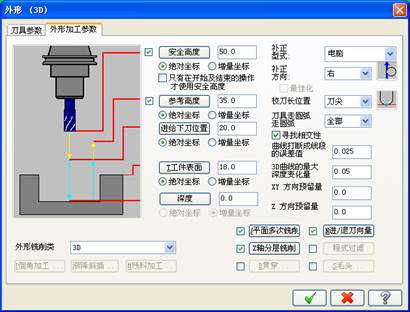

②在显示的外形加工对话框中,点击【刀具参数】,选择直径为6mm的平底刀,设置加工参数并仿真,如图5-19。

图5-19 镜头外轮廓参数设置

1、 铣削矩形凹槽。

①选择【刀具路径】/【挖槽】命令,选择顶部矩形凹槽外轮廓线。

图5-20 矩形凹槽轮廓线

②在显示的外形对话框中,点击【刀具参数】,选择直径为4mm的平底刀,合理设置加工参数;选择【2D挖槽参数】,如图5-21设置外形铣削专用参数,并选择挖槽加工方式为【标准挖槽】,并进行仿真。

图5-21 矩形挖槽加工参数设置

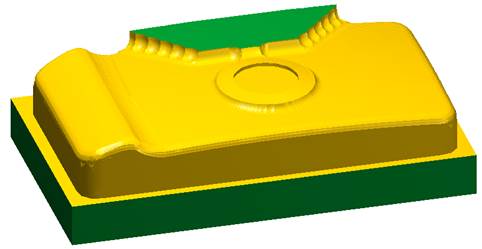

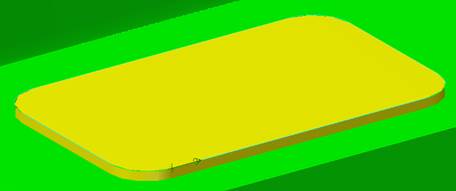

③检查最终的仿真结果,存盘保存加工结果。(以学号+姓名命名文件,如:01张三)。

图5-22 仿真结果

六、实验结果

1、完成实验报告。

2、提交图形电子文档。

七、实验总结