4.9 项目实施

1.任务分析

4.1中的任务是编制定位套的机械加工工艺过程卡和工序卡。该定位套从结构上看是一个典型的套类零件,工件材料为HT200,调质处理217~255HBS,各尺寸精度、表面粗糙度等技术要求均在正常加工要求范围内,中小批量生产。

2.工作计划

(1)明确任务

学生以3~5人为一项目小组的形式实施任务,以利于小组成员之间开展协作与交流,培养学生的团队精神。根据任务要求,共同分析完成任务所需掌握的知识、技能和相关技术资料,明确小组成员的任务分工。分工时应做到责任明晰,任务量均衡饱满。

(2)收集资料

小组成员根据任务分工,收集与套类零件工艺规程编制相关的工艺文件和技术资料。

(3)实施任务

围绕所研究的任务查阅资料,收集数据,共同探讨定位套机械加工工艺过程卡和工序卡的编制具体方法与步骤,制定出详细的任务实施方案。

项目组成员根据各自的任务分工,按照方案中制定的内容和程序展开工作。

3.实施过程

(1)分析定位套的主要技术要求

① φ30+0.013 +0.002外圆柱面φ20+0.021 0内孔的同轴度允差为φ0.02 mm,表面粗糙度为Ra 1.6μm;

② A、B端面对φ20+0.021 0孔的轴线H的垂直度公差为φ0.015mm,表面粗糙度为Ra1.6μm;

③ 材料为HT300。

(2)定位基准的选择

① 以φ54为粗基准,在一次装夹中车出A面、φ30+0.013 +0.002外圆及B面、φ20+0.0210内孔;

② 加工φ54外圆及端面C时,可用φ30+0.013+0.002外圆为精基准;

③ 加工3-φ5.5孔时,用φ30+0.013 +0.002外圆和A端面为精基准;

④ 加工D面时,用φ20+0.021 0内孔、端面C和任一φ5.5的孔为精基准。

(3)加工路线的拟定

为保证套筒内外圆的同轴度要求和A、B端面对轴心线的垂直度,采用在一次装夹中先粗、精车端面A,φ30+0.013 +0.002外圆和B端面,再钻、扩、铰φ20+0.021 0的孔;车C面及φ54外圆,钻、扩、铰内孔。

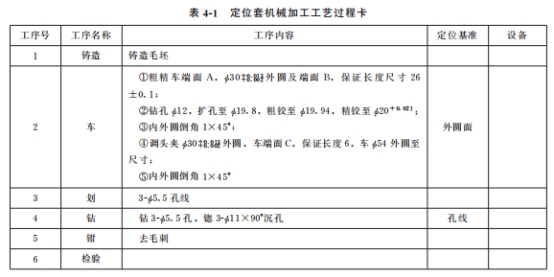

(4)填写机械加工工艺过程卡片

定位套的机械加工工艺过程卡见表4-2。

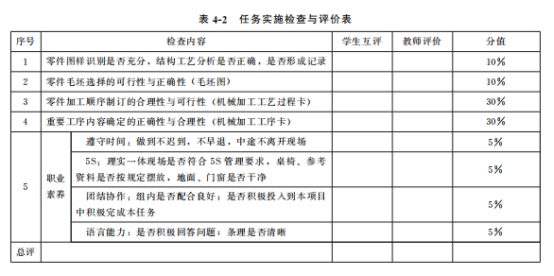

4.任务评价

任务完成以后,由学生对自己的成果进行讲解和交流,教师组织学生共同进行总结,根据任务完成情况,以及在项目组中的工作态度、参与程度、所起作用、合作能力等情况,对每个学生进行综合评价。任务实施检查与评价表见表4-3所示。